企业动态

查看分类企业动态

碳纤维复材真空成型和热压罐成型的区别

来源:本站 时间:2021/10/21 16:25:53 次数:

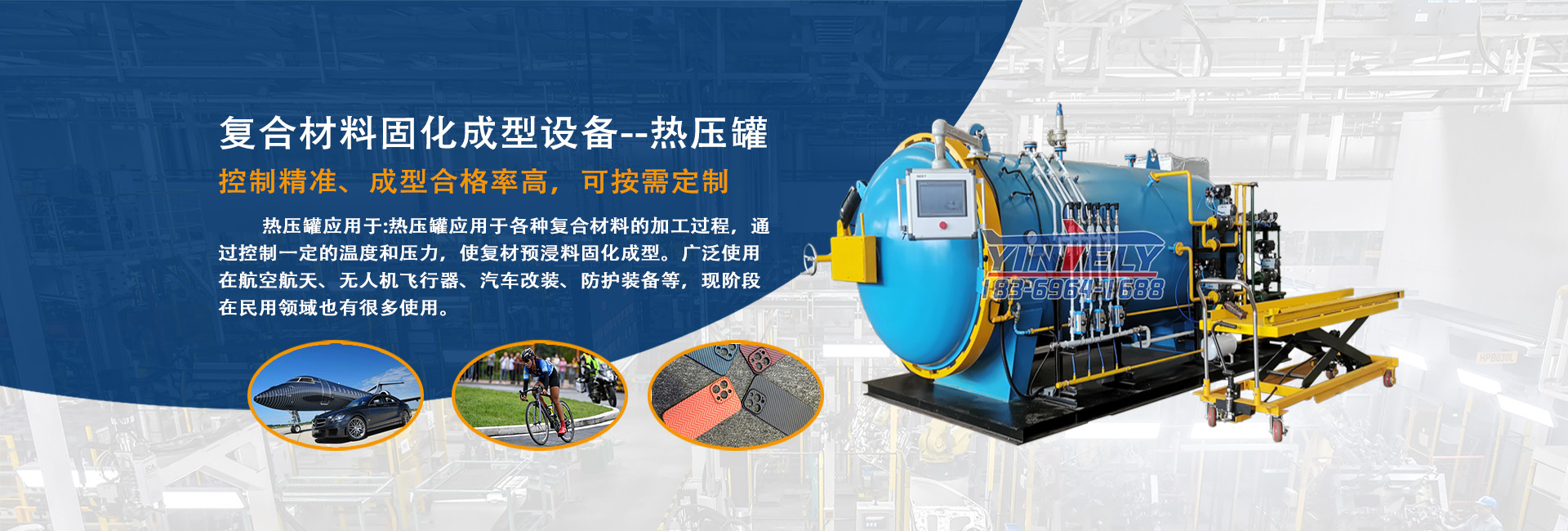

碳纤维复合材料因其质轻、高强、高模、耐腐蚀等特点己经在航空航天及武器装备等技术领域得到了广泛的应用,传统的高性能复合材料为了保障其强度要求及孔隙率要求,大多采用热压罐成型工艺。热压罐成型的优点是可制造各类复杂构件,零件质量优异,成型精度高,制件厚度均匀.但同时,热压罐设备投资大,生产效率低,不利于碳纤维复合材料的推广应用及连续化制造。为降低复合材料成本,提高复合材料生产效率,产生了所谓的复合材料“非热压罐-OOA " 制造技术,如树脂传递模塑(RTM)、电子束和射线固化、树脂膜浸渗(RFI)和预浸料/真空成型技术等。

预浸料真空成型工艺是一种低成本化成型工艺,这种工艺方法是对热压罐工艺的一种扩展,它的预浸料铺叠、组装方式与热压罐工艺完全相同,的区别在于该工艺仅在真空压力条件下,在烘箱或其他加热设备中下固化,替代了热压罐这种高能耗设备。传统意义上认为真空固化成型压力低,制件精度不高,力学性能较差,但是通过对树脂黏度、流动性以及固化工艺历程的不断研究和控制,真空成型技术己在各类飞机的主承力构件中得到了应用。

真空成型相对于热压罐成型复合材料而言,真空成型复合材料纤维体积含量较低,孔隙率较高,对复合材料的力学性能产生影响的因素。复合材料的拉伸强度主要取决于纤维的强度,因此真空成型对于沿纤维方向的拉伸强度影响不大.相反,单向复合材料的90°拉伸强度主要取决于树脂的强度,真空成型复合材料的孔隙主要集中在树脂层及界面区域,因此对于复合材料的90°拉伸强度、层间剪切强度等影响较大。

复合材料通过真空成型与热压罐成型性能测试结果表明:真空成型复合材料性能的保持率均在75%以上,有的甚至超过100%。对于碳纤维单向复合材料来说,层间剪切强度的保持率,0°拉伸强度的保持率:对于织物复合材料来说,0°压缩强度的保持率,0°拉伸的保持率,层间剪切强度的保持率达到了93%.

针对真空成型复合材料出现的纤维体积含量较低,孔隙率较高的现象,在复合材料制备的过程中,应注意层压板的密实性,预浸料铺敷过程中要注意每铺几层预浸料需及时抽真空,同时在制备工程中要注意控制烘箱的升温速率等条件,有效控制树月旨流动和孔隙的产生。

真空成型复合材料总体性能优异,材料性能保持较好,基本满足主承力结构部件的使用要求。真空成型工艺简单,成本低,贴合复合材料低成本化的发展需求,是预浸料及复合材料将来的发展趋势之一。

上一条:复合材料热压罐成型加热方式

下一条:真空热压罐工作原理

Copyright © 山东茵泰利机械科技有限公司 版权所有