行业新闻

查看分类行业新闻

热压罐成型工艺优缺点

来源:本站 时间:2021/10/21 16:28:46 次数:

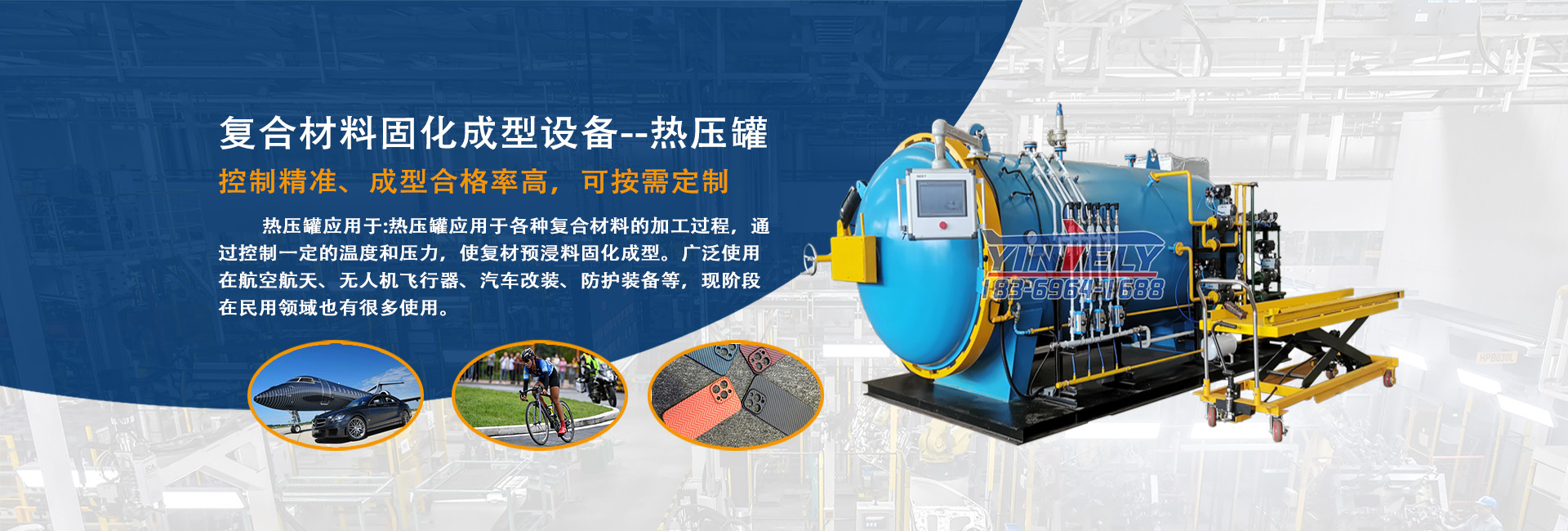

在热压罐成型工艺中主要对于热压罐进行热压固化的一个过程,这是一种热压固化过程。我们想要获得我们想要的材料的属性。而该设备就提供这个过程中的生产工艺,在此过程中,热压罐对罐中的产品进行加热,热压和抽真空一段时间,后得到我们需要的产品。该操作的过程是设备的模制过程和设备使用中的重要技术。而在这其中也有着一些热压罐成型工艺优缺点,这个有的情况是无法进行改变的但是可以想办法进行避免以不断的改进工艺得到自己所需要的产品。

热压罐成形工艺是将复合材料毛坯、蜂窝夹芯结构或胶接结构用真空袋密封在模具上,于热压罐中,在真空(或非真空)状态下,经过升温,加压,保温(中温或高温),降温和泄压过程,使其成为所需要的形状和质量的成形工艺方法。

热压罐成型工艺是根据铺层要求将碳纤维预浸料沉积在模具上,然后将羊毛密封在真空袋中并将其放入热压罐内。在真空下,热压罐设备的温度升高。、加压、绝缘、冷却、不同的程序如压力释放,使用均匀的温度和均匀的压力同时提供凝固,从而形成碳纤维产品。

热压罐成型工艺的优点:低密度、高强度、宽范围的设计性能、强耐热性、耐腐蚀性、良好的导电性、无污染、生产时间短但质量高、易于机械化和自动化。

热压罐成形工艺是目前广泛应用的复合材料结构、蜂窝夹芯结构及金属或复合材料胶接结构的主要成形方法之一,制造的构件可应用于航空航天领域的主承力和次承力结构,热压罐成形工艺主要适用于大部分热固性复合材料、蜂窝夹芯结构以及胶接结构的成形。

热压罐系统要为复合材料的聚合反应创造一个理想的温度和压力环境,它是由热压罐主体和一系列的子系统组成的,主要包含以下几个部分:

1、热压罐主体:主罐体是压力容器的设计保障在进行热压固化的时候设备的承压性能;

2、加压系统:在生产的时候需要向罐内加压以加快生产效率;

3、真空系统:热压罐成型工艺中大都带有着真空的功能,带有着多套的真空系统;

热压罐

4、加热系统:进行加压使得粘合剂进行融化以进行钻缝固化;

5、冷却系统:进行冷却;

6、进料系统:一般是罐门以及罐内小车等;

7、控制系统:采用全自动控制系统来进行自动的加热加压与时间控制;

8、鼓风系统:主要是罐内的空间循环;

9、仪表阀门:设备不可缺少的装置;

热压罐成型工艺中是将碳纤维预浸料按铺层要求铺放于模具上,将毛坯密封在真空袋后放置于碳纤维热压罐中。在真空状态下,经过热压罐设备升温、加压、保温、降温、卸压等程序,利用热压罐内同时提供的均匀温度和均布压力实现固化,从而形成碳纤维制品。使用气体加压,压力通过真空袋作用到制品表面,使得压力均匀,使制品各处在相同压力下固化成型。并且罐内为循环热气流给制品加热,温度均匀、可调控。碳纤维热压罐成型工艺使用范围广,成型工艺稳定、可靠,碳纤维产品的质量较高,孔隙率低,树脂含量可控。但是采用热压罐成型投资大,,在使用过程中需要消耗大量能源,还需要一些辅助配件,像真空袋膜、密封胶条、隔离布等,使得制作成本增加。使用热压罐成型工艺,制品容易出现分层、孔隙、变形几类问题。

上一条:热压罐成型的定义

下一条:真空度对热压罐成型的影响

Copyright © 山东茵泰利机械科技有限公司 版权所有